摘要: 在對油漆車間過噴漆霧處理方法進行簡要論述的基礎上,提出了 VOC 計算統計模式方法,并對降低 VOC 排放進行實踐探討。

關鍵詞: 油漆車間; 過噴漆霧處理; VOC 控制

0 引言

轎車涂裝工藝涉及有機化學、高分子化學、物理化學、材料科學等諸多基礎科目,工藝過程由前處理、電泳涂裝、PVC 防腐、中涂底漆、色漆、清漆涂裝、空腔注蠟組成,而其中油漆材料中使用品種最多、用量最大的一類是芳香烴溶劑,代表性的有二甲苯、高沸點芳烴溶劑,另外使用較多的是酯類溶劑(乳酸丁酯)、醇類(異丙醇)、酮類溶劑(環己酮、三甲基環己酮)等揮發性有機溶劑,它們都對環境造成了不同程度的污染。我們經常所說的 VOC 就是揮發性有機物,是指在涂料的使用過程中,揮發到大氣中的溶劑和一些化學物質,它們是有機物質(碳氫化合物、乙二醇、酒精等)的混合物,比如涂料、PVC、清洗用稀釋劑中都包含 VOC。 大多數國家和組織對 VOC 的定義是指沸點低于或等于 250 ℃的任何有機化合物,如德國對 VOC 的定義是有機揮發物。 它們在 293.15 K 溫標下具有 0.01 kPa 或更高的蒸氣壓力,或者在相應的使用條件下產生相應的濕氣(德國聯邦環境保護條例第 31 款)。

現代化轎車涂裝車間油漆噴涂目前使用往復機和機械手靜電噴涂,往復機靜電噴涂的油漆上漆率一般為60%~70%,機械手靜電噴涂的油漆上漆率一般為80%~90%,剩余的過噴量往往在噴漆過程中揮發散落在噴漆室內。對于過噴漆霧的處理目前主要有3種處理方式:1)文丘里水吸附;2)石灰石干式吸附;3)E-scrub水處理。以下就這3種不同的處理方式作簡單介紹。

1油漆車間過噴漆霧處理方法

1.1文丘里水吸附處理法

文丘里水吸附處理法目前大都用于溶劑型傳統工藝的噴涂車間。過噴的漆霧隨著從上而下的沉降風飄落在循環水中,霧狀漆滴進入循環水后被漆霧凝聚劑分散成小顆粒狀,在電荷作用下或者吸附作用下,漆霧凝聚劑利用二極不同的親和性將漆滴完全包裹,通過化學作用,漆霧凝聚劑滲透至油漆內部將油漆顆粒中的功能基團破壞,使其黏性徹底消除,部分溶劑也被吸收包裹,油漆顆粒的黏性消失,漆渣呈無黏性的疏松基團,在被破壞的漆渣上浮或下沉之前,漆霧凝聚劑中的高分子絮凝劑,將被破壞的漆滴聚集成較大的渣團,同時將被破壞的油漆顆粒和其他雜質凝聚在一起,并使其堅固和黏合,增強機械脫水的效率并且中和系統電荷,保持系統中的離子平衡。上浮水槽的渣團,通過刮渣機將其清除,這些化學凝聚劑結成的漆渣VOC含量一般在1.5%左右。

在部分循環量比較大或循環速度比較快的系統中,有時可能產生較多的泡沫,需要使用消泡劑抑制過多的泡沫產生。文丘里水吸附處理還會用到殺菌劑,循環水系統在無溢流的情況下是“死循環”,在中國南方的氣候條件下一般夏季使用1個月(冬季為2個月)后,循環水中會產生細菌(主要是厭氧菌),細菌會使循環水產生臭味和過量泡沫。細菌在水中會產生硫化氫氣體和氨鹽,其會加速循環水的電導率上升。

1.2石灰石干式吸附處理法

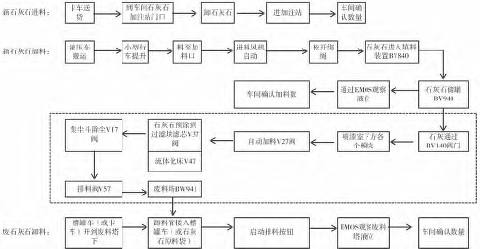

石灰石干式吸附是近幾年新引入國內的一種漆霧處理方式,主要應用于德國Duerr公司制造的噴涂設備系統中,目前全球大眾“2010工藝”、“2010+工藝”的漆霧處理主要為石灰石處理和E-scrub水處理。石灰石處理漆霧的流程見圖1。

采用無中涂的“2010 水性漆工藝”的 VOC 排放將進一步降低,VOC 排放僅為 24 g/m2。

目前涂裝車間既有傳統溶劑型工藝又有“2010新工藝”。傳統工藝的回收主要包括廢稀料及廢渣的回收,與此對應的“2010新工藝”主要回收廢稀料和沾有油漆顆粒的石灰石。而在生產過程中噴蠟的飛霧以及點修補的環己酮飛揚物則無法回收統計。所以提高廢棄物的回收是控制VOC的有效手段。油漆管路的清洗以及機械手噴涂時的換色清洗消耗的溶劑都需要詳細記錄和匯總。其中如何多次使用(減少投入)清洗溶劑也是一個可優化的課題。

3降低VOC排放實踐探討

VOC的產生貫穿了油漆車間整個工藝過程,從電泳涂裝的電泳槽、UBS噴涂、中涂底漆噴涂、色漆、清漆噴涂、整理線的點修補、空腔注蠟、車身門板噴蠟以及各個烘房都會產生不同數量的VOC揮發排放。油漆車間有些區域的VOC揮發目前能夠計算但無法實行控制,比如生產過程中脫脂槽、電泳槽、UBS噴房、噴漆后的靜止室中VOC的揮發;有些區域產生的VOC可以通過管理方式來進行優化控制。

降低VOC排放的方式很多,以下從油漆材料、油漆工藝、涂裝設備及過程控制等方面進行探討。

1)對于溶劑型油漆,丙烯酸樹脂大都用二甲苯作稀料調制黏度,溶劑型油漆中稀料的含量視油漆的特性和用途大都保持在55%左右,如底漆中稀料的含量一般在45%、色漆的稀料含量在50%~72%(不同顏色含量不同);而水性色漆的溶劑含量明顯降低,只有14%~18%,所以采用水性色漆替代溶劑型色漆是汽車行業的不二選擇。

2)多采用單色漆。單色漆因材料本身原因需要添加的稀料較金屬漆要少。車身眾多的油漆顏色對客戶而言是美不勝收的目視體驗,而對生產企業和社會環境卻是無奈的選擇。生產線每增加一個顏色就多了切換的可能,每切換一次顏色,視金屬漆或單色漆不同會增加1.35~2.00kg的稀料消耗,這其中一部分色漆稀料會被回收進入調漆間,另有一部分稀料會進入水幕文丘里,將來從漆渣中回收,也有小部分會揮發至循環風中排放進入大氣層,對環境造成一定的影響。所以選擇單色漆或精減油漆顏色無疑可以減少VOC排放。

3)提高設備涂裝的有效利用率。目前油漆涂裝車間使用溶劑型油漆的噴涂設備主要有往復機和機器人兩類。噴涂油漆工藝根據油漆材料(金屬漆、單色漆)的不同而有差異。金屬漆采用ESTA和Spraymate空氣噴涂相結合的方式,單色漆采用100%的ESTA噴涂。一般常規換色1次,消耗油漆0.5kg,稀料在2kg左右。目前德國Duerr公司和瑞士ABB公司均有改進噴涂設備換色閥的新舉措:增加Pushout功能,通過換色閥的時間控制減少油漆及稀料的損耗。

4)減少空氣噴槍的噴涂,有效降低單耗。舉例:反射銀傳統噴涂一般采用ESTA和Spraymate空氣噴涂相結合的方式,近來PPG公司開發新產品取消空氣噴槍噴涂,有效地降低了單耗。

5)提高同色連噴率(同色連臺數)。所謂同色連臺數就是噴涂設備噴車的次數/顏色改變次數之比。同色連臺數越大,換色次數越小,換色損耗越小。所以油漆車間降低油漆材料消耗可從車身車間開始。首先車身車間盡量做到同種顏色排序上線,保證從車身車間進入油漆車間的車身盡可能同種顏色相連。企業對低比例顏色(俗稱小顏色)集中安排生產,即生產部門將收到的訂單顏色產量集中在幾天內全部噴涂完成,減少油漆顏色頻繁切換而帶來的油漆、稀料損耗。所以油漆車間提高同色連臺數,就減少了色漆及稀料的投入。

6)減少返工率。降低返工率是各個涂裝車間每年的控制目標,但以往都是從提高JPH、降低材料成本的角度出發。如果降低1%的返工率,單臺油漆材料消耗中可降低0.1kg稀料,溶劑投入的減少是降低VOC排放的最重要因素。

7)工藝優化。優化清洗程序,降低清洗溶劑的含量。在噴涂過程中,油漆顏色切換時需要采用清洗劑對噴杯及噴嘴進行清洗,以避免噴杯中殘留的顏色造成車身油漆色差。每次換顏色清洗需用水性漆清洗劑和去離子水質量比為3∶7的混合液,清洗劑的用量取決于混合液中清洗劑的比例(最初規劃設定為2∶8)。每天換色次數取決于噴涂時油漆顏色的同色連噴率的高低,同色連噴率高,換色次數少,全天清洗劑的用量就少,反之,則清洗劑的用量就多,每天清洗劑使用量取決于換色的次數以及混合液的比例。所以建議油漆車間對于短清洗應采用“清洗劑+去離子水”相結合模式:即10臺車中可以安排2次采用清洗劑,8次采用去離子水清洗,這樣可有效節約清洗劑的投入。

4結語

隨著水性漆涂裝工藝及大眾“2010新工藝”的廣泛采用,傳統文丘里水吸附漆霧的方式正在被石灰石干式吸附處理及E-scrub水處理所替代。新的漆霧處理方式在節水、節電方面有較大優勢,特別是在降低VOC排放方面優勢明顯。

采用水性漆是降低VOC排放的最佳手段。“2010工藝”在采用水性漆替代溶劑型漆的基礎上,取消了中涂工藝,更加綠色環保,VOC排放小于25g/m2,達到國際先進水平。除使用水性漆外,還可以從油漆工藝、涂裝設備及過程控制等角度著手進行優化控制來降低VOC排放。